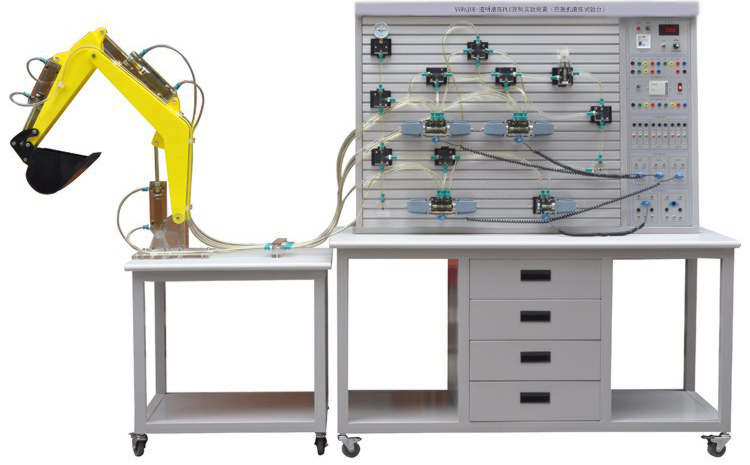

气动液压综合实验台面向机电一体化、机械制造及自动化、机电一体化、电气自动化等自动化类专业学生的《液压与气动技术》课程的教学与实训、同时提供面向企业的气动技术项目培训。该装置集理论实践于一体,在产品结构上由空压机、实训台、气动元件、电气元件组成,涵盖气动基本的执行元件、气阀元件及基本的气动搭接回路实训的内容,可使学生了解和掌握气动元件的选型、应用、设定、调节,气动基本回路的原理。帮助学生提高学习气动基础知识的兴趣,方便教师课堂教学,增加专业特色。实训室主要实训项目:气动基本回路实验实训、继电器控制的气动系统实验实训、可编程序控制器(PLC)电气控制实验实训、机-电-气一体化控制实验实训、气动系统创新设计组装实训。 通过实验实训,让学生更好地理解和掌握气压件结构、形状、作用和工作原理方面的知识,掌握常用的气动回路作用、工作原理和使安装调试方法,理论结合实际,提高动手能力,为将来从事与自动化专业相关的设计、制造、维修等工作打下良好的基础。上海硕博弘扬大国工匠精神, 发展职业教育,应用必威手机登录网站 ,为企业培养高技能人才,液压实验台是以高校科研成果产业化为背景,由教授、高级工程技术人员、高级管理人员为主体组成的,集研发、生产销售于一体的企业,专业提供液压试验台,气动实验台,液压拆装Betway西盟体育 ,气动液压综合实验台。 液压PLC控制实训装置(工业型)、液压元件拆装实训装置、透明液压与气动PLC控制综合实训装置、透明液压与气动PLC控制综合实训装置(组态软件控制)、透明液压PLC控制实训装置(外带泵站)、透明液压PLC控制实训装置(内带泵站)、透明液压传动PLC实训装置(外带泵站、组态软件控制)、透明液压传动PLC实训装置(内带泵站、组态软件控制)、透明液压PLC控制实训装置(挖掘机实训台)、透明液压传动演示系统、四合一透明液压传动演示系统、气动PLC控制实训装置、气动PLC控制实训装置(组态软件控制)、液压与气动PLC控制综合实训装置(工业型)、液压与气动PLC控制综合实训装置(工业型组态软件控制)、液压PLC控制实训装置(工业型)、液压PLC控制实训装置(工业型带组态软件控制)、液压挖掘机PLC控制实训装置(工业型)、液压起重机PLC控制实训装置(工业型)。